콜로이달 실리카(Colloidal Silica)를 이용한 미세 CMP 슬러리

“고성능보다 중요한 것은 ‘제어 가능성’

반도체 CMP 슬러리 기술은 지금 두 갈래로 진화하고 있습니다. 하나는 세리아(Ceria) 기반의 고반응·고선택성 방향,

다른 하나는 콜로이달 실리카(Colloidal Silica) 기반의 초미세·고안정성 방향입니다.

특히 최근에는 공정 미세화와 함께 “얼마나 많이 제거하느냐”보다 “얼마나 균일하게 제어하느냐”가 더 중요한 과제로 부상하면서, 콜로이달 실리카 기반 미세 슬러리가 다시 주목받고 있습니다.

콜로이달 실리카란 무엇인가

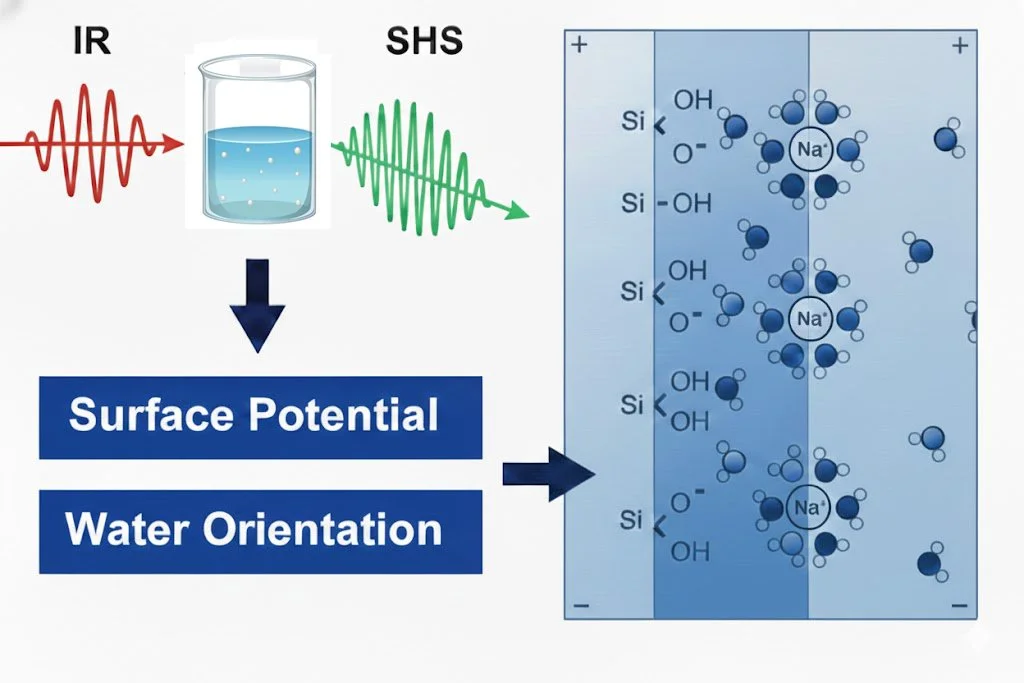

콜로이달 실리카는 수십 나노미터 크기의 비정질 실리카(SiO₂) 입자가 물속에 안정적으로 분산된 형태의 슬러리 소재입니다.

입자 크기 분포가 매우 균일하고, 표면 전하 제어가 용이해 슬러리 안정성이 뛰어나다는 특징을 가집니다.

이 특성 덕분에 콜로이달 실리카는 오랫동안 CMP 슬러리의 기본 소재로 사용되어 왔으며, 최근에는 ‘미세 입자화 + 정밀 제어’ 기술을 중심으로 다시 진화하고 있습니다.

왜 다시 콜로이달 실리카인가

CMP 공정이 초미세화 단계로 접어들면서, 공정 환경은 이전과 완전히 다른 기준을 요구하고 있습니다.

패턴 선폭이 줄어들수록 공정이 허용할 수 있는 오차 범위는 급격히 좁아지고, 미세한 연마 편차나 입자 충돌 하나가 곧바로 패턴 손상으로 이어질 수 있는 환경이 되었습니다. 동시에, 공정 조건의 미세한 변화에도 결과가 민감하게 반응하면서 공정 변동성에 대한 리스크 역시 크게 확대되고 있습니다.

이러한 환경에서는 단순히 제거율이 높은 슬러리보다, 공정 결과를 예측 가능하고 안정적으로 제어할 수 있는 슬러리가 더 큰 가치를 가집니다. 화학 반응성이 강한 슬러리는 높은 제거율을 제공할 수 있지만, 조건 변화에 따라 결과 편차가 커질 수 있다는 한계를 동반합니다. 반면, 콜로이달 실리카 기반 슬러리는 제거율 자체는 상대적으로 낮지만, 공정 전반의 안정성과 재현성을 확보하는 데 강점을 보입니다.

콜로이달 실리카는 미세하고 균일한 입자 특성 덕분에 스크래치 발생 가능성을 최소화하며, 웨이퍼 내(WIW) 및 웨이퍼 간(WTW) 제거 균일도가 우수합니다. 또한 장시간 공정이나 반복 공정에서도 슬러리 성능 변화가 크지 않아, 공정 조건을 일관되게 유지할 수 있습니다. 이러한 특성은 후세정 공정의 부담을 줄이고, 폐수 처리 측면에서도 상대적으로 안정적인 운영을 가능하게 합니다.

결국 초미세 CMP 공정에서 콜로이달 실리카 슬러리는 높은 속도보다 ‘안정적인 결과’를 우선하는 선택지로 다시 주목받고 있으며, 공정 정밀도와 수율 재현성을 중시하는 공정에서 그 가치가 재평가되고 있습니다.

공정 안정성을 선택한 현장 사례들

콜로이달 실리카 기반 미세 슬러리는 제거율 경쟁이 아니라, 공정 안정성과 재현성 확보를 목적으로 선택되는 경우가 많습니다. 특히 초미세 공정으로 갈수록 “빠른 연마”보다 “균일한 결과”가 더 중요해지면서, 다음과 같은 공정 영역에서 적용 사례가 확대되고 있습니다.

사례 1. Logic 공정 – ILD CMP에서의 초미세 제어

초미세 Logic 공정의 ILD(Interlayer Dielectric) CMP 단계에서는 패턴 밀도 차이에 따른 제거 편차와 미세 스크래치가 수율에 직접적인 영향을 미칩니다.

기존 실리카 슬러리는 제거율은 충분했지만, 공정 조건 변화에 따라 디싱과 에로전이 발생하는 문제가 있었습니다.

이 공정에 초미세 콜로이달 실리카 슬러리(20~30nm급)를 적용하면서 다음과 같은 변화가 나타났습니다.

패턴 밀도 차이에 따른 제거 편차 감소

스크래치 발생률 현저히 감소

WIW / WTW 균일도 안정화

공정 조건 미세 조정 시 결과 예측성 향상

결과적으로 공정 속도는 다소 낮아졌지만, 수율 변동성이 줄어들면서 전체 공정 안정성이 개선되었습니다.

사례 2. Memory 공정 – High Aspect Ratio 구조 대응

DRAM 및 NAND 공정에서는 고종횡비(High Aspect Ratio) 구조가 증가하면서, CMP 중 미세 결함이 누적되는 문제가 빈번하게 발생합니다.

특히 산화막 CMP 단계에서 발생하는 미세 스크래치는 이후 공정에서 결함으로 확대될 가능성이 큽니다.

이 문제를 해결하기 위해 저농도 콜로이달 실리카 기반 미세 슬러리가 적용되었습니다.

낮은 기계적 공격성으로 패턴 손상 최소화

반복 공정에서도 슬러리 성능 변화 감소

장시간 CMP 시에도 표면 거칠기(Ra) 안정 유지

해당 사례에서는 단일 공정 성능보다 공정 누적 신뢰성 확보가 핵심이었으며, 콜로이달 실리카의 예측 가능한 연마 특성이 중요한 역할을 했습니다.

사례 3. Low-k 절연막 공정 – 손상 최소화 전략

Low-k 절연막은 유전 특성 유지가 핵심이기 때문에, CMP 중 발생하는 기계적 손상이 치명적인 문제가 됩니다.

화학 반응성이 강한 슬러리는 제거 효율은 높지만, Low-k 구조 내부 손상 리스크가 존재합니다.

이 공정에서는 초미세 콜로이달 실리카 + 저다운포스 CMP 전략이 함께 적용되었습니다.

제거율보다 손상 최소화에 초점

표면 거칠기 및 미세 균열 발생 억제

후공정 전기적 특성 안정 유지

이 사례는 콜로이달 실리카 슬러리가 ‘보수적인 선택’이 아니라, 공정 특성에 최적화된 전략적 선택임을 보여줍니다.

사례 4. 디스플레이 / 웨이퍼 연마 – 대면적·고균일도 요구 공정

디스플레이용 유리 기판이나 특수 웨이퍼 연마 공정에서는 넓은 면적에서의 균일한 표면 품질이 가장 중요한 요소입니다.

콜로이달 실리카 기반 미세 슬러리는 입자 크기 분포가 매우 균일해, 대면적 연마 공정에서도 표면 결함을 최소화할 수 있습니다.

미세 스크래치 감소

연마 후 표면 광학 특성 개선

후세정 공정 단순화

슬러리 장기 안정성 확보

이러한 특성 덕분에 대면적·장시간 연마 공정에서 콜로이달 실리카 적용 사례가 꾸준히 유지되고 있습니다.

사례 5. 환경·폐수 관점에서의 선택

최근에는 공정 성능뿐 아니라, CMP 폐수 처리 부담을 고려한 슬러리 선택도 중요한 판단 기준이 되고 있습니다.

콜로이달 실리카 슬러리는

화학적 안정성이 높고

기존 응집·침전 공정과의 궁합이 비교적 우수하며

고가 희토류 회수 이슈가 없음

이라는 점에서, 폐수 처리 시스템에 미치는 부담이 상대적으로 적습니다.

이로 인해 공정–폐수–운영 비용까지 함께 고려하는 현장에서 콜로이달 실리카 기반 미세 슬러리가 다시 선택되는 사례가 늘어나고 있습니다.